|

||

咨询QQ: 杂志订阅 杂志订阅 编辑 编辑 网管 网管 培训班 培训班 市场部 市场部 发行部 发行部电话服务:  010-82024981 010-82024981 | ||

|

||

一、前言

为应对日益增长的电力需求和环境压力,中国政府提出了2030年前碳达峰、努力争取2060年前碳中和的“双碳”目标,推动了风电、光伏、水电等绿色低碳新能源的大力发展。新型储能建设周期短、调节能力强,与风电、光伏等新能源开发消纳的匹配性好,是支撑新型电力系统的重要技术和基础装备。新型储能技术包括电化学储能技术、热储能技术、机械储能技术、电磁储能技术等。其中,电化学储能技术具有储能容量大、适应性广、高效耐用等特性,中国能源研究会储能专委会研究报告《2023储能产业研究白皮书》统计数据显示,截至2022年底,全球电化学储能累计装机规模为45.7GW,其中锂离子电池储能方式以94.4%的装机占比占据主导地位。在某些极端条件(如加热、过充电等)下,锂离子电池内部会发生一系列剧烈的链式副反应,短期内产生大量的热量使电池温度迅速升高,进而发生膨胀鼓包、冒烟、起火、燃烧等现象,导致电池发生热失控。由于电化学储能电站内大量电池密集布置,故障电池会引发相邻电池发生热失控,进而蔓延到整个储能仓造成火灾等安全事故。

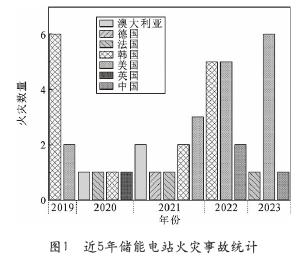

图1统计了近5年几个主要国家发生的电化学储能电站火灾事故数量。可以发现,近年来电化学储能事故频发,大规模储能应用面临较大的安全风险。2023年11月,国家能源局综合司发布了《关于加强发电侧电网侧电化学储能电站安全运行风险监测的通知》,强化发电侧、电网侧电化学储能电站安全运行风险监测及预警,保障电力系统安全稳定运行。该通知要求各电力企业应于2024年12月31日前完成本企业监测能力建设,2025年以后新建及存量电化学储能电站应全部纳入监测范围。因此,加强储能电站的热失控状态检测,完善相应的火灾预警与防控措施,对保障电力系统安全稳定运行具有重要意义。

二、储能电池热失控的基本过程

磷酸铁锂电池是我国电化学储能电站主要采用的储能电池。在极端条件下,磷酸铁锂电池会发生热失控,内部发生剧烈的物理化学反应导致电池温度电压的异常变化,并释放反应气体。

1.热失控诱因

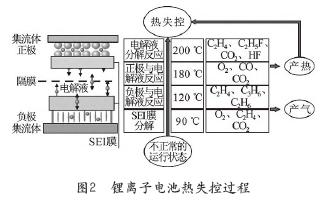

图2为锂离子电池热失控过程示意图。磷酸铁锂的电极是多孔固体基质,由大小均匀的球形活性颗粒和粘合剂组成。正极是含有磷酸铁(LiFePO4)的活性物质颗粒,负极是含有无定形碳(LiC6)的活性物质颗粒,隔膜是一种多孔聚合物膜,在2个电极之间构成物理屏障。电极和隔膜都浸有电解质,确保锂离子在2个电极之间可以自由转移;锂离子通过不断在正负极之间嵌入和脱出,实现能量的转化。触发电池热失控的方式可大致分为热滥用、机械滥用和电滥用。这3种情况均会导致电池处于异常运行状态,最终造成热失控。其根本原因均为包括固体电解质薄solidel ectrolyte interface,SEI)膜的分解反应、负极与电解液的反应、正极与电解液的反应以及电解液的分解反应在内的链式反应产生的热温循环。因此,其热量来源可以分为反应热、极化热、副反应热以及焦耳热,且副反应产生的热量对总发热量的贡献较大。在储能电站中,最常见的热失控触发因素是以加热为代表的热滥用和以过充为代表的电滥用和热滥用。

在环境高温或局部加热下,电池温度达到某一临界值时,副反应产生的热量使电池温度持续升高,直至发生热失控的现象即为热滥用。增加环境温度、电池荷电状态和能量密度均会加剧电池的内部反应过程,进而使得热失控过程更加剧烈。老化过程会降低电池热失控的特征温度,使自热温度到热失控触发温度的活化能减小,电池安全性能降低。研究表明,虽然电池内部的反应放热与外界环境压力无关,但热失控过程中喷射的可燃性物质的燃烧放热会受外界环境压力的影响。低压环境中单位体积空间内氧气含量减少,可燃性物质不充分燃烧,对电池加热升温作用效果减弱,会降低电池热失控中的峰值温度。与热滥用相比,电滥用的过程则更加复杂。电池因过充、过放、大倍率充电、外短路以及内短路造成的热失控,都属于电滥用。电池在过充或大倍率充电时锂离子无法嵌入负极,进而在表面形成锂枝晶,过放时正极表面析出铜,均能刺穿隔膜导致电池发生内短路进而引起热失控。外短路则会产生大量的焦耳热,导致热失控的发生。于子轩等人建立了磷酸铁锂储能电池在过充条件下的3维电化学-热耦合热失控的仿真模型,引入SEI膜生长动力学方程反映镀锂与电解液反应速率,以量化负极镀锂与电解液反应产热。结果表明,负极镀锂与电解液反应作为过充热失控过程最起始的副反应,在电池热失控早期促使了其他副反应的发生,成为过充热失控的起始。在这一过程中,充电倍率是一个十分关键的影响因素,增加电池的充电倍率会加剧电池内部SEI膜的形成、锂的沉积、电解液的氧化、电极破坏、离子通道堵塞等一系列内部反应过程,导致电池阴极材料和阳极材料损坏加速,电池的安全性能下降。电池由过充导致的热失控中,随着充电倍率的提高,电池达到的最高电压、最高温度增加,内部特征气体产生速率加快,且更早发生膨胀变形。

2.内部反应过程及热量传播规律

热失控过程中主要的副反应有SEI膜的分解反应、负极与电解液的反应、正极与电解液的反应、电解液的分解反应等。其中,负极与电解液反应产生热量是导致电池热失控的主要原因。副反应过程不仅能产生热量使电池温度升高,同时也会产生大量气体,使电池发生膨胀变形,具体反应过程如下文所述。

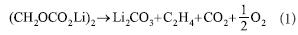

SEI膜是一种分布在负极电极与电解液之间的钝化膜,能阻止负极材料与电解液之间的氧化还原反应。当温度达到90℃时,SEI膜会发生分解,即:

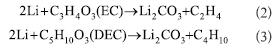

当温度继续升高并达到120℃时,失去保护的负极材料会与电解液中的有机溶剂发生反应:

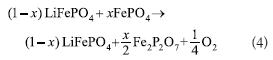

随着温度进一步升高,在180℃左右时正极材料会与电解液发生化学反应(以磷酸铁锂电池为例):

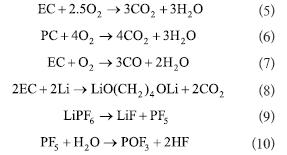

反应温度为200℃时,电解液会发生分解反应:

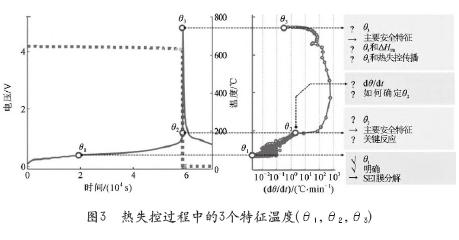

当电池温度超过235℃时,黏结剂聚偏氟乙烯(PVDF)会与锂发生反应以及自分解反应:

随着电池荷电状态的提高,负极嵌锂量增加,电池发生热失控时正极材料被氧化成高活性物质,电池热稳定性降低,导致电池达到热失控所需要的热量减少,且在热失控时释放更多的热量。在整个热蔓延过程中,热量主要通过热辐射和热对流的方式在电池间传播。朱鸿章等人发现受热位置一致时,达到热失控时磷酸铁锂电池单位受热面积所需的热量远高于三元锂电池,并以720Ah磷酸铁锂电池组为对象研究电池组燃烧蔓延特性,实验结果表明外部引燃后,若热源一直存在,则热量会蔓延至周围电池,导致电池组持续发生喷射现象,通过传热分析得到相邻电池间的传热量为39.7~43kJ。适当增加电池之间的距离能减缓热失控的传播速度,有助于提高电池的安全性。Bai等人建立模型分析了电池模组之间的传热情况,认为当相邻电池之间的距离设置为10mm时,热失控短时间内不会从异常电池传播到相邻正常电池。方形电池由于形状平整,在堆叠时电池与电池之间接触紧密,相比于圆柱形电池其具有更少的空气间隙,加速了热量传播的过程。过充导致的热失控比外部加热导致的热失控所能达到的温度更高,传播时间更短,火灾爆炸危险性更大。赵蓝天等分别以单个磷酸铁锂电池模组和簇级磷酸铁锂电池模组为试验对象,在恒流过充方式下研究单个磷酸铁锂电池模组与簇级磷酸铁锂电池模组的热失控特性,试验结果表明,簇级磷酸铁锂电池模组燃烧后温度急剧上升,18s内温升速率达42.74℃/s,温度峰值近1000℃。

储能电站预制舱通常由大量的电池模组密集堆叠而成,当内部的电池模组发生热失控时,易造成热蔓延进而引发更严重的后果,因此研究热量在电池单体与单体、模组与模组之间的传播规律具有十分重要的意义。根据热蔓延的剧烈程度,可以将热蔓延过程分为3个阶段:

1)始发模组内热蔓延阶段。在这一阶段,热失控表现并不剧烈,出现冒烟现象,蔓延缓慢。

2)随着热量的传递,系统热蔓延的能量释放速率加快,系统进入模组间热蔓延阶段。在这一阶段,相邻模组相继发生热失控,并产生大量烟气,未出现起火和爆炸。

3)此阶段成为轰燃阶段,电池热失控排出的产物与空气接触发生燃烧,多个模组同时发生热失控,危险程度达到最大且难以控制。

3.特征参量变化规律

电池热失控过程中,温度、电压等参量均会出现明显变化,同时由于内部化学反应,电池会释放特征气体。目前主要基于此类信号出现的临界条件来实现电池的状态检测和热失控预警。

1)温度

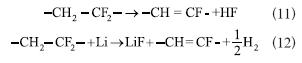

电池温度是热失控状态的基本表征参数,被广泛应用于锂离子电池的热失控预警。一般采用3个特征温度点将热失控过程划分为4个阶段。如图3所示,3个特征温度为θ1、θ2和θ3。

第1阶段:θ1是可检测到的自热产生的起始温度,这一过程中电池的产热主要是焦耳热,副反应过程可以被忽略。

第2阶段:副反应过程加剧,温度升高速率加快,内阻明显增大,在θ2时刻热失控触发。

第3阶段:副反应产生大量的热导致温度急剧上升,达到最高点θ3,这一阶段电池的体积开始迅速膨胀并产生大量气体。

第4阶段:电池内部的全部能量在极短时间内释放后再逐渐冷却降温。

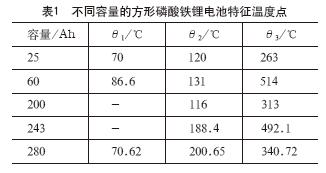

Feng等人对包括磷酸铁锂电池在内的多种电池进行了量热测试,通过差示扫描量热测试(DSC)结果发现,θ2由隔膜的融化温度决定,而θ3由阴极和阳极的氧化还原反应决定。目前对于电池热失控过程温度变化特性的研究主要集中在θ2点处温升速率以及3个特征温度点。大容量磷酸铁锂电池在热失控之前有一个较长的反应时期,在这个阶段电池表面温度将缓慢上升,随着荷电状态(state of charge,SOC)的增加,电池发生热失控的起始温度降低,最高温度和温度变化率增加;随着电池表面积的增加,散热性能增强,最高温度和温度变化率减小。由于不同时间间隔计算的电池温升差异较大,影响电池安全状态的准确判断,因此,Shi等人在得到电池热失控温度随时间变化的曲线后,选择不同的间隔时间计算对应的温升,绘制不同间隔对应的电池温升曲线时间,发现当计算温升的时间间隔>30s时,热失控前的温升拐点将超出采样误差范围,即可以在数值上区分是采样误差还是真实的温升拐点。表1总结了不同容量的方形磷酸铁锂电池的特征温度点。虽然检测到的3个特征温度点存在差异,但通过对比发现,不同容量的方形磷酸铁锂电池的θ1值大多在100℃以内,θ2在100~200℃范围内,而θ3均已远超200℃。

2)电压

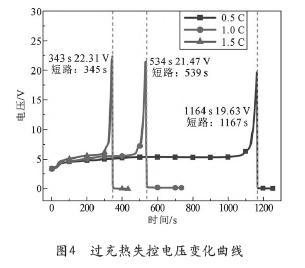

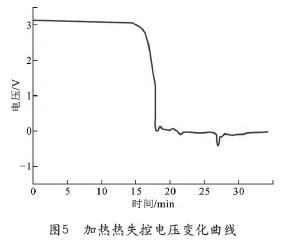

磷酸铁锂电池在发生热失控的过程中,电压会发生规律性变化。锂离子电池热失控的触发方式不同,电压变化规律不一致。过充热失控与加热热失控是储能电站最常见的2种热失控方式。对于过充导致的热失控,电池电压会逐渐升高,随着过充的进行,正极产生的锂离子多于负极可嵌入的锂离子容量,过剩锂离子在负极表面得到电子形成电镀锂,会刺穿隔膜引发热失控,电池电压表现为达到峰值后骤降为0V;加热导致的热失控过程较为缓慢,随着温度的升高,隔膜开始融化,电压逐渐下降,直到隔膜结构完全破坏时,电池正负极接触,电池电压降为0V。当内部反应剧烈时,可能导致隔膜迅速融化,电压在较短时间内降为0V。图4、5展示了不同触发方式导致的电池电压变化规律。

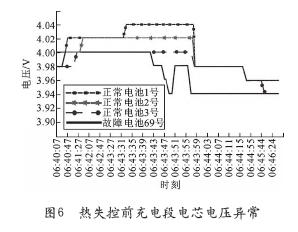

内部短路是造成电池热失控的主要原因。Li等人用建模的方式研究了由于隔膜破裂引起的短路以及随后的电和热响应,发现电池电压的变化与短路电阻密切相关,较低的短路电阻会导致电压下降更快、短路电流更高。电池电压异常能反映电池内部故障。Zhang等人分析了国家新能源汽车监测管理中心监测的一辆事故车辆所安装的84节电池在全寿命期间电池电压数据,发现首次发生热失控的69号故障电池在热失控发生前具有较强的异常特征,如工作时间内最低电压出现的频率远高于其他电池;同时重点分析了这批电池热失控前的最后一个充电阶段电压变化曲线,如图6所示,69号故障电池在8s内电压下降60mV,明显异于其他电池。热失控后通过拆解该电池,发现故障电池的铜电极有短路痕迹,该短路点是造成电压异常与车辆事故的主要原因。

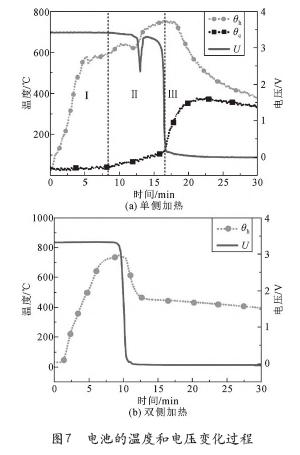

Gao等人分别采用单侧加热和双侧加热的方式对60Ah LiFePO4/C电池进行了热滥用测试,发现单侧加热时电池电压在热失控前波动较大,而双侧加热时电池电压几乎没有波动。由于双侧加热时接收热量的增加,电池内部副反应加速,导致触发内部短路的时间明显缩短。如图7所示,加热板与电池接触面的温度记为θh,电池另一侧的温度记为θc,U为电池电压。

3)气体

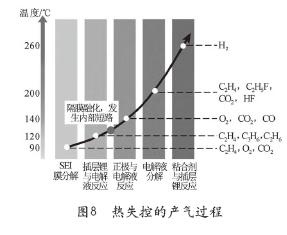

电池热失控时内部物理化学过程会产生气体。由于不同阶段产生的气体不同,因此可以通过对电池逸出气体的检测判断内部状态,实现热失控的早期预警。图8展示了不同热失控过程中产生的气体种类。

由图8可知,SEI膜一般在90~120℃时发生分解,产生O2,负极锂也可能与SEI膜或CO2反应,分别生成C2H4和CO;随着温度升高,插层锂进一步与电解液发生反应,释放C2H4、C3H6和C2H6;在180℃左右时磷酸铁锂电池的正极材料会与电解液发生化学反应,主要产生的气体有O2、CO和CO2;当温度达到200℃和260℃左右时,分别发生电解液分解反应和粘合剂与插层锂的反应,主要产物是C2H5F、CO2、HF、C2H4和H2。

磷酸铁锂电池的热稳定性优于三元锂离子电池。Shen等人对比了磷酸铁锂电池与三元锂离子电池的热失控过程,观察到三元锂离子电池在安全阀打开的瞬间发生热失控,并产生大量气体,而磷酸铁锂电池在安全阀打开约300s后才发生热失控。电池的荷电状态会对锂离子电池的产气行为产生影响,随着SOC的增加,CO、H2和CO2的浓度明显增加。Liu等人进一步研究了CO2与CO的摩尔比,认为SOC较高的电池燃烧效率较低。这主要是因为:

(1)电池荷电状态越低,稳定燃烧时间越长,燃烧越彻底;

(2)SOC较高时,可燃物质喷射更剧烈,限制了氧气的消耗;

(3)SOC较高时,LixC6还原CO2可以产生更多的CO。

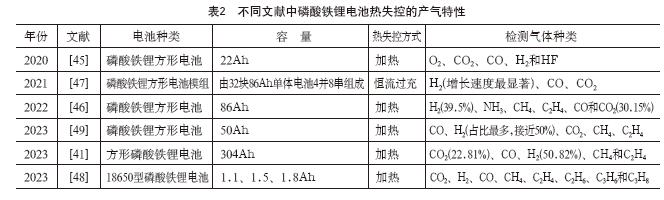

由于目前电池缺乏统一的制造标准且气体检测方式不一致,因此不同文献中所检测到的特征气体种类和产气量存在差异。表2总结了近年来相关文献中磷酸铁锂电池热失控时产生的特征气体,可知适用于磷酸铁锂电池热失控检测的主要气体为CO2、CO、H2、C2H4、CH4、C2H6等。其中,H2占比最多,且在热失控早期产量增速明显。

三、热失控状态检测技术

目前储能电站应用的热失控状态检测技术主要包括电池管理系统(BMS)、气体采样分析器、温度传感器以及烟雾感应器等,虽然能探测电池的异常情况,但仍无法实现热失控状态的早期预警。为了实现更加准确的早期预警,各类传感器检测技术、电化学阻抗谱、超声检测技术得到快速的发展。

1.预制舱电池热失控状态检测

以某储能电站为例,该电站中设置了BMS,用于实时检测电池运行过程中的各种状态量,如电压、温度、电流、SOC、健康状态(state of health,SOH)等,共分为4级。

第1级:布置于电池模组中,用于检测及控制模组中的单体电池工作状态。

第2级:布置于电池架上,用于管理1级单元,并检测整个电池簇的电压、温度、电流、开关继电保护等。从第2级开始具备电池保护作用,2级信息将上传至第3级。

第3级:是主要的决策单元,负责通讯及系统性控制。

第4级:属于设备级别的检测及控制,包括BMS、储能变流器(power conversion system,PCS)、空调系统、消防系统等的整体控制。

(未完待续)

编辑:Harris