|

||

咨询QQ: 杂志订阅 杂志订阅 编辑 编辑 网管 网管 培训班 培训班 市场部 市场部 发行部 发行部电话服务:  010-82024981 010-82024981 | ||

|

||

UPS(不间断电源)的旁路供电是指在UPS主路(逆变器模式)故障、维修或升级时,将市电直接提供给负载的一种电源保护措施。在UPS的旁路供电中,通常会使用一个旁路模块,该模块包含晶闸管、风扇、散热器、控制器以及市电输入和负载输出接口,主要作用是控制晶闸管的开通和关闭,实现UPS主路与旁路的快速切换,从而确保UPS对负载的连续供电。同时,旁路模块实时监测输入电网的电压幅值和频率,保护负载免受电网过欠压和过欠频的影响。

本文以某旁路模块为研究对象,首先建立了有限元热仿真模型,然后对其做了初步的热仿真分析,通过多次迭代模拟后,实现了对散热器结构尺寸的优化,并获得了最优的尺寸数据。热仿真结果为模块的风扇选择,散热器设计提供了可靠的依据。最终通过对真实产品的温度测试,对比验证了仿真设计的准确性。

1 关键元器件的选择与功耗的初步计算

对于UPS旁路模块,最主要的发热器件是旁路晶闸管(SCR),它也是承载负载电流的关键器件,下面是对这一关键器件,进行相关的选型设计工作。

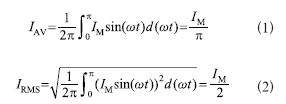

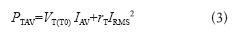

根据旁路模块的功率等级,初步筛选了两种不同型号的SCR,本文以A和B代替,并进行相关的功率损耗计算。流过SCR的电流平均值和电流有效值计算公式:

流过SCR的导通损耗计算公式:

其中:

IM:正弦负载电流的幅值(A)

IAV:流过SCR的平均值(A)

VT(T0):正向特性I-V曲线中的直线延伸线同电压轴交点对应的电压值(V)

rT:SCR等效电阻(Ω)

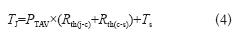

SCR结温的计算公式:

其中:

PTAV:SCR的平均功耗(W)

Rth(j-c):SCR芯片到外壳的热阻(℃/W))

Rth(c-s):SCR外壳到散热器的热阻(℃/W)

Ts:散热器温度(℃)

TJ:SCR芯片结温(℃)

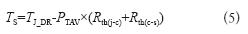

分别在额定满载、125%和150%过载条件下,计算SCR的损耗和温升情况,并根据SCR的降额应用要求,推导出散热器允许的最大温度:

其中:

TJ_DR:SCR允许的降额结温(℃)

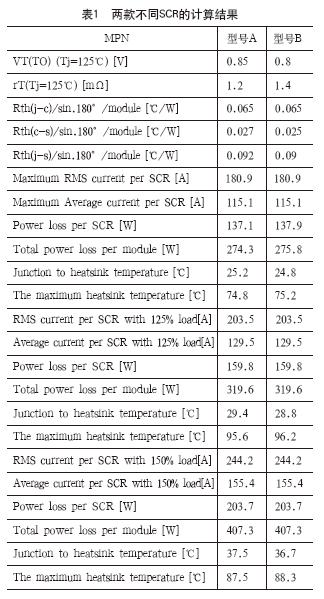

对两款SCR的具体计算结果,参照表1,在满载条件下的损耗分别为274.3W和275.8W。

2 风扇的选型

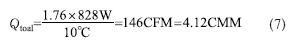

由前面计算得到的额定满载条件下SCR功率损耗约为276W,总功率损耗约为828W。根据风量计算公式:

其中:

PTotal:总功率损耗(W)

TC:出风口相对进风口的温升(℃)

Q:风量(CFM,FT3/Min;CMM,M3/Min)

假设出风口温度升高控制在10℃,需要的风量为:

根据旁路模块的结构尺寸,优先选择80×80的风扇,四颗并联,以增加风量。那么每颗风扇的风量需求为:

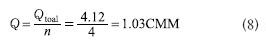

依据风扇的P-Q曲线最佳工作区域,并考虑150%过载情况需要的风量(1.03×150%=1.55CMM)选择了一款风扇,风扇的P-Q曲线见图1。

风扇的实际工作点是系统阻抗曲线和风扇自身P-Q曲线的相交点,最理想的工作区间位于PQ线中间偏右的区域。风扇实际的工作点可以由下面的仿真计算做进一步的验证。

3 散热器的粗略估算

包络体积是指散热器所占的体积。发热功率越大,所需散热器的体积就越大。散热器的外形尺寸可用包络体积做初步的估算,然后再对散热器的细节部分做详细设计。总功耗和散热器的体积关系式如下:

式中,Q为散热器上SCR的总功耗,单位W,V为散热器的包络体积,单位cm3。依据前期计算的总功耗值828W,带入公式后,计算出体积V大约是1930cm3。考虑到标准机柜宽度与SCR高度尺寸的限制,散热器的外形尺寸暂定为宽度43cm,高度3.8cm,深度11.8cm。同时为了满足SCR的传热效率以及螺钉扭力的需求,散热器基板厚度可设计为0.8cm。这样在后续的仿真优化中只需要对散热器的深度尺寸,齿片的厚度及数量来做参数化分析。

4 有限元仿真模型的建立

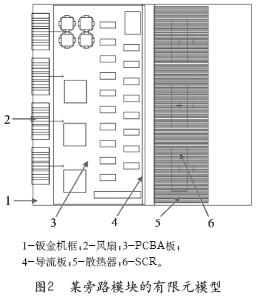

热仿真软件Flotherm功能强大,可实现从元器件级、PCB板级、模块级、系统级,甚至环境级的热分析,其专业稳定的求解器与网格技术,先进的动态可视化后处理,强大的自动优化功能在热仿真领域应用广泛。它有多种建模方式,本案例是利用它自带的SmartParts参数化模块来快速准确的建模。模型主要包括钣金机框、风扇、PCBA板、导流板、SCR以及散热器等器件组成。有限元模型如图2所示。

5 主要参数赋予与网格划分

环境温度设置为40℃。散热器的宽度430mm,深度118mm,高度38mm(其中基板厚度8mm),齿厚1.4mm,齿片数量135。散热器的材料是AL6063,导热系数为210W/(mk);机框的材质为中碳钢,导热系数为63W/(mk);风扇的最大转速7500rpm,最大风量3.0m3/min,最大静压为355Pa;SCR总功耗828W。对风扇、散热器与SCR所在的区域,网格重点加密,设置完成后网格总数量大约4460000,最大长宽比为15。监测SCR芯片的结温与散热器的表面温度(距离SCR后端面5mm左右,这一地方也是实际产品温度测试热电偶的布置点)。

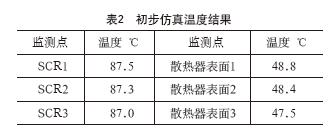

6 初步仿真求解结果

初步仿真求解的温度结果见表2。此结果显然满足设计的需求,但散热器的尺寸较大,材料和工艺的成本也相对较高,所以说这并不是最优的设计方案。

为了得到最优的设计方案,在保证质量可靠的前提下,除了要让SCR在比较低的温度下工作,还需要把产品的成本做到最低,这样才是比较好的设计。

7 散热器的优化设计分析

Flotherm带有强大的优化功能模块,它可以在模型初步求解好的前提下,进一步的做参数化设计研究。比如对温度、流场、重量以及结构尺寸等方面的自动优化设计,使产品在同等的工作条件下,算出最优的设计方案。优化设计一般包含DOE(实验设计法),SO(自动循序优化),RSO(响应面法优化)等方法,本案例采用的是RSO(响应面法优化)。

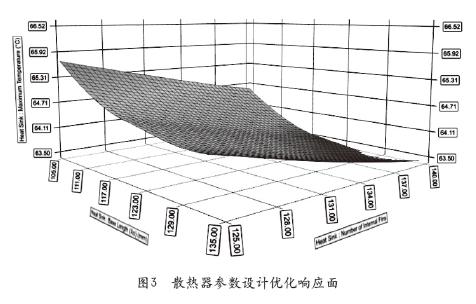

由于宽度与高度尺寸有了限制,这里主要对散热器的深度尺寸,齿片数量与厚度做参数化的优化分析。通过响应面法优化,输入变量为散热器深度105~135mm,齿片厚度1~1.5mm,齿片数量125~140。输出变量为SCR结温与散热器表面的监测温度。建立优化函数后进行仿真,总共有20组不同的参数分别参加计算。图3是计算完成后提取的优化响应面。

从响应面可以看出,散热器的温度随齿数的增多,深度的增加而降低。虽然所有的温度都满足设计需求,但是从产品成本的角度出发,材料越少,尺寸越小越好,所以把散热器的深度尺寸作为主要的选择标准。最终筛选出一组比较优秀的数据是:散热器深度110mm,齿片数量130,齿厚1.2mm。以这组数据为依据,仿真求解的温度结果见表3。

8 可视化后处理

Flotherm用于仿真结果的可视化后处理,可以观察软件的模型、尺寸、参数以及各种分析结果(包括温度场、流场、压力场、截面云图、粒子流等),对比各种设计方案结果,自动生成分析报告。

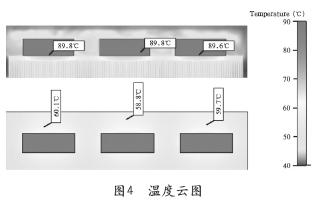

1)温度场分析

在环境温度40℃的条件下,图4为温度云图,显示了SCR的结温与散热器表面的温度。从图可知,SCR的温度最高,热量主要通过底部的散热器来传导。

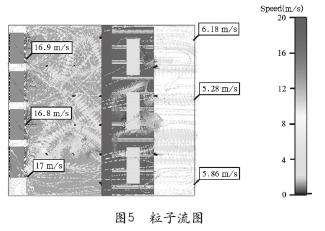

2)粒子流分析

通过对粒子流图5的分析,可以看出空气在模型中的一个大致流向。本案例的流场中没有见到明显的空气短路,涡流等现象。从图中可以看出,风扇附近的流速最大,可达到17m/s,模型后端的出风口,风速降低到6m/s左右。

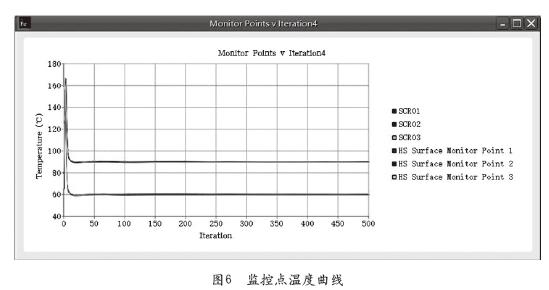

3)监测点温度曲线

可视化后处理中,监控点温度曲线如图6所示。计算机迭代100步以后,这时温度几乎达到了平衡,没有大范围的波动。由图可知,SCR的结温保持在90℃左右,SCR后端散热器表面的温度大约60℃。

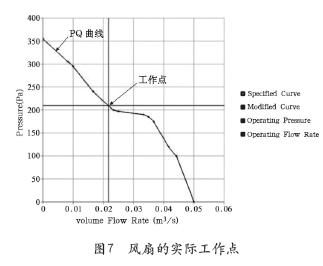

4)风扇的实际工作点

对于风冷的产品来讲,风扇的实际工作点是个关键的设计细节。通过查看仿真后风扇的工作点,可以快速的判断当前风扇是否有优化空间。

通常情况下,风扇的理想工作状态要求转速底,噪音小,这样能效才比较高,风扇的最优工作区间应该位于PQ曲线中间偏右的位置。在风扇选型时,如果风扇工作点位于低压区域,一般查看是否有低风压,大风量的风扇可选。图7显示了风扇的实际工作点。从图可知,风扇工作在高压区,优化的方向应该偏重于降低系统风阻或改选高压风扇。

9 实际产品的温度测试

按照仿真优化后的结果,生产了实际的产品,并用温度热电偶检测了SCR后端散热器表面的温度,实际产品温度测试如图8所示。

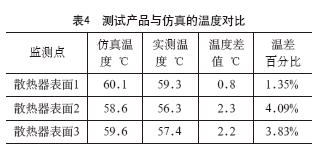

在环境温度40℃条件下,输入380V/50Hz,输出功率额定满载,待模块温度稳定后,记录测试点的温度与仿真温度对比结果见表4。从表中的数据可知,温差百分比小于5%,这也验证了仿真设计的准确性。

10 结论

本文以某旁路模块为研究对象,并利用Flotherm软件对整个模块做了热仿真分析,同时对散热器的尺寸进行了参数化的优化设计。很直观的看到了散热器在不同参数下的散热性能与温度特性,为产品的设计与优化提供了可靠的依据。通过对最终产品的测试,所获得的数据满足设计要求,实际产品的温度与仿真温度也比较接近。该研究结果为UPS的旁路模块散热性能与优化设计提供了一定的参考。

参考文献

[1] 李波,FloTHERM软件基础与应用实例-(第二版),中国水利水电出版社.

[2] A.Wintrich,U.Nicolai,W.Tursky,Reimann,“Application Manual Power Semi conductors”,2nd edition,ISLE Verlag 2015,ISBN978-3-938843-83-3.

[3] 刘君恺,散热片之设计与在电子冷却技术中之应用,电子设计网.

[4] 杨世铭、陶文铨传热学(第四版),高等教育出版社.

作者简介

白斌,男,主要从事UPS结构设计工作。

秦福栋,男,主要从事UPS硬件设计工作。

编辑:Harris